Historie unseres Unternehmens

Firmengründung

1981Gründung des Ing. Büro Edgar Tartler in Haingrund; Geschäftszweck: Beratung, Vertrieb und Service von Misch- und Dosieranlagen verschiedener Hersteller

Neue Fertigungshalle in Haingrund

1984

Bau einer Fertigungshalle in Haingrund

Firmeneintritt von Udo Tartler

1988Erfindung des „rotierenden Statikmischers“

1990

Meilenstein in der Mischtechnik: Erfindung des „rotierenden Statikmischers“ – Dynamische Vermischung ohne Spülmittel. Durch den Einsatz unseres Einweg-Kunststoffmischers werden keine umweltbelastenden Reinigungs- bzw. Spülmittel benötigt. Der Mischer muss im ausgehärteten Zustand nicht dem Sondermüll zugeführt werden.

Erweiterung der Fertigungshalle

1995Erste Erweiterung der Fertigungshalle in Haingrund

Eigene Fertigung

1995Fertigung kleiner Misch- und Dosiermaschinen für Prototyping und Tooling sowie der ersten großen Pasten-Anlage für Tooling in eigener Regie

Patente für das Beschichten von nachwachsenden Rohstoffen

1996Mit dem ersten Boom: Eintragung von Patenten für das Beschichten von nachwachsenden Rohstoffen (Jute-Matten). Diese werden mit einer expandierenden Matrix im Schleuderverfahren beschichtet, welche für die Produktion von Dachhimmel, Türinnenverkleidungen für Auto-Bauteile verwendet wird.

Zweite Erweiterung der Fertigungshalle in Haingrund

1998

Umwandlung der Firma in eine GmbH

2000

Udo Tartler wird Gesellschafter

2000Neue Produktionshalle in Michelstadt

2002

Halle für Produktionszwecke erworben in Michelstadt, für uns als „TARTLER GmbH“ Haupt – Produktionsstandort. Halle in Haingrund als „Technikum für Vorführung und Versuche“ sowie Produktion der Kleinanlagen.

Ausschließlich eigene Produktion

2004Alle Maschinen und Anlagen für Polyurethane, Epoxidharze und Silikone werden im eigenen Haus gefertigt und mit eigener Software geregelt.

Einstieg in die Produktion von Großanlagen für die Windindustrie

2005

Udo und Sandra Tartler übernehmen die Geschäftsführung der Tartler GmbH

2008Erweiterung der Produktionsstätte Michelstadt

2008

Erweiterung der Produktionsstätte Michelstadt in der Relystr. 39 um eine neue Halle mit ca. 500 m² Fläche

Neues Verwaltungsgebäude und Produktionshalle in Michelstadt

2012

Neubau einer Produktionsstätte in Michelstadt auf neuem Gelände, in der Relystr. 48 – ein neues modernes Verwaltungsgebäude mit einer Fläche von ca. 1000 m² und einer modernen Produktionshalle mit einer Fläche von ca. 1700 m². Hauptstandort der Verwaltung der TARTLER GmbH.

Einzug in den Hauptstandort der Verwaltung der Tartler GmbH

2013

Neue Anschrift: Relystr. 48, 64720 Michelstadt

Entstehung der TARTLER GROUP

2015

Eingliederung der ETP Walther GmbH in die TARTLER GROUP

2015

Die ETP Walther GmbH bietet als Elektro-Partner elektrotechnische Planung, Elektrokonstruktionen, Steuerungsbau, Schaltschrankbau (zertifiziert nach UL 508 A), Anlageninstallation und Programmierung aus einer Hand. Portfolio: Bestückung von Dosier- und Mischanlagen der TARTLER GmbH, Steuerungen und Schaltschränke für Förder-, Lackier- und Brunnenanlagen für namhafte Unternehmen.

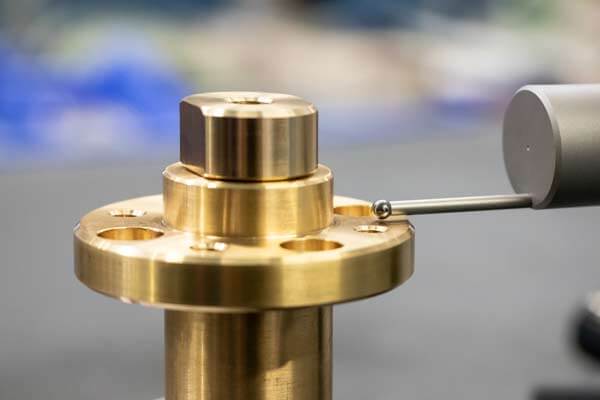

Neue Abteilung: Zerspanungstechnik

2015

Neue Abteilung: Zerspanungstechnik – zur schnelleren und individuellen, sowie qualitätsoptimierten Herstellung aller Dreh- und Frästeile.

Gründung der ZT Odenwald GmbH

2016

Gründung der ZT Odenwald GmbH – Zerspanungstechnik Odenwald als Tochterfirma der TARTLER GROUP und Zulieferer von hochwertigen Dreh- und Frästeilen für die TARTLER GmbH. Die ZT Odenwald GmbH fertigt als Spezialist der Zerspanungstechnik mit modernsten Dreh- und Fräsmaschinen Prototypen, Einzelteile und Kleinserien. Sie ist System- und Bauteillieferant für die TARTLER GmbH aber auch eine wachsende Zahl an externen Kunden schätzen die hohe Qualität und präzise Ausführung von Auftragsarbeiten in der Zerspanungstechnik.

Zukauf einer angrenzenden Gewerbefläche

2016Zukauf einer angrenzenden Gewerbefläche von 5753 m² für eventuelle zukünftige Erweiterung

SOMATA GmbH gegründet

2016

Die SOMATA GmbH wurde ergänzend zur TARTLER GmbH gegründet, um Sondermaschinen außerhalb der Dosier- und Mischtechnik zu realisieren. Als Systemhersteller von Baugruppen – mit dem Fokus auf Automatisierung von Handhabungsgeräten in Verbindung mit Dosier- und Mischtechnik – liefert sie der TARTLER GmbH zu. Die Planung und Herstellung dieser Baugruppen, sowie die Umsetzung von erteilten Patenten sind ebenfalls Geschäftsfelder der SOMATA GmbH.

Überarbeitung vorhandener Mischköpfe

2016Gewichts- und Funktionsoptimierung

Entwicklung des Kartuschenmischers LC-DCM

2016

Der neue Mischeraufsatz von Tartler lässt sich an die meisten handelsüblichen, professionellen Mehrkomponenten-Kartuschenpistolen andocken. Damit bietet das Unternehmen erstmals die Möglichkeit, die Qualitätsvorteile der dynamischen Kunstharz-Mischung aus der Serienproduktion auch in der Kleinmengen-Applikation auszuschöpfen. Davon profitieren alle Anwender von Gießharzen und Klebstoffen, die Kartuschenpistolen für Nacharbeiten, Reparaturen oder die Oberflächen-Optimierung einsetzen.

Entwicklung der prozesssicheren Fassabfüllung unter Vakuum (TAVA)

2017

Mit Entwicklung der TAVA 200 F ist eine Abfüllung verschiedenster Materialien – vor allem hochviskose, pastöse Stoffe – ohne Lufteinschlüsse möglich. Unter Vakuum wird das in einem Vakuumspannfass stehende Fass / Gebinde gefüllt. Durch dieses Verfahren können Materialhersteller garantieren, dass keine Luft im Material eingeschlossen ist und eine erhöhte Prozesssicherheit bei der Weiterverarbeitung ihrer Kunstharze gewährleisten.

Gründung Forschungs-, Entwicklungs- und Demonstrationszentrum (F.E.D. Zentrum)

2017

Mit der Einrichtung des FED Zentrums wurde die Intensivierung unserer Forschungsaktivitäten auf den Gebieten Werkstofftechnik, Prozessoptimierung, Fluidtechnik und Verfahrenstechnik erreicht. Dafür erhält der neue Unternehmensbereich der Tartler-Gruppe ein eigenes Team von Entwicklungsingenieuren sowie einen eigenen Maschinenpark.

Serienproduktion des Kartuschenmischers gestartet

2018

Der Kartuschenmischer ist ein Mischeraufsatz für die dynamische Verarbeitung von Zwei-Komponenten-Kunststoffen mit vielen gängigen Kartuschenpistolen (Dispensern).

Clay Application Machine

2019

Nach zwei Jahren Entwicklungs- und Testzeit stellen wir unsere Komplettlösung für die maschinelle Clay-Bepastung vor: die Clay Application Machine!

Mehr Informationen: https://clay.somata-gmbh.com

Entwicklung eines Dosiermischkopfs für hochpräzise Kleinstmengen-Applikation

2019

Vor allem Anwender in Elektroverguss und Klebetechnik, die niederviskose Harze und Härter in winzigen Tröpfchen punktgenau aufbringen müssen, erhalten mit dem neuen LV 2/2 eine zukunftsweisende Applikationslösung. Schussmengen von nur 1,0 Gramm und Mischungsverhältnisse von 100:5 bis 100:20 sind möglich. Eine integrierte Wägezelle überwacht die Schussgenauigkeit.

Vakuum-Entgasungsstation T-EVAC

2019

Ein neues Level für die Produktqualität: Die Vakuum-Entgasungsstation T-EVAC für die prozessintegrierte Evakuierung von Luft und Feuchtigkeit aus Kunstharzen und Härtern vor dem Dosieren und Mischen. Damit bieten wir allen Anwendern der Verfahren Vakuuminfusion, Nasspressen, Resin Transfer Moulding (RTM) und Pultrusion (Strangziehen) eine weitere Möglichkeit, sowohl ihre Formgebungsprozesse als auch ihre Produktqualität entscheidend zu verbessern.